Você já recebeu em casa um produto que precisou de troca, conserto ou não era a da mesma forma apresentada na propaganda? Ou tinha cor errada? Quem sabe comprou um carro que precisou de recall ou em pouco tempo após sair da concessionária precisou retornar pra conserto?

Muitos desses problemas originam da falta de sistemas de verificação de operações que sejam prova de erros ou mesmo falhas de seleção e montagem de peças no caso onde em mesmo posto de trabalho existem diversos modelos ou operações complexas.

Todas as indústrias precisam entregar os produtos em uma qualidade impecável, nas conformidades de suas especificações para encantar os clientes. Com o advento da Indústria 4.0 temos uma tendência de setups mais constantes e com menor tempo de preparação, modelos cada vez mais personalizados para os desejos dos clientes e maior cobrança por prazos e qualidade.

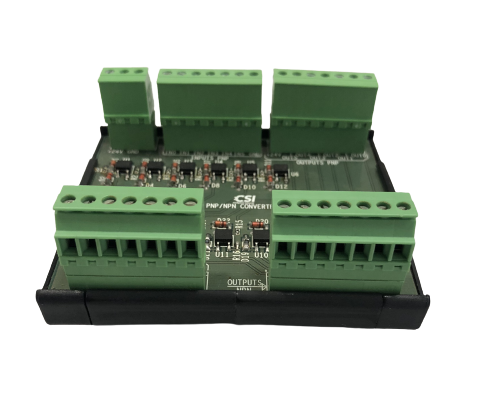

Para viabilizar que operações complexas sejam feitas cada vez mais com maestria uma das opções e das mais simples é o controle de operações com Sistemas de Error Proofing baseados em barcodes. Existem formas mais complexas de chegar ao mesmo resultado, mas a base de tudo, e a CSI já faz esses sistemas há mais de 20 anos, é a validação de operações complexas baseadas em checagem do barcode com a operação necessária.

Imagine um posto de trabalho que tem um tempo de ciclo curto, diversas opções de operação para diversos modelos de produtos e que tem alto impacto no resultado final da qualidade e percepção do cliente? Já se deparou com alguma operação assim?

Para piorar em alguns casos que já nos deparamos, o operador deve fazer a leitura e interpretação de códigos para saber qual operação deve ser efetuada, trazendo ainda mais uma margem para erros.

Existe também o caso em que para uma operação errada ser corrigida, o retrabalho, desmontagem e remontagem são muito caros ou até o erro não pode ser descoberto! Qual a alternativa nesses casos?

A alternativa é garantir que a operação seja executada de forma correta no posto de trabalho, com verificação de montagem, parada de produção em caso de falhas e um log de histórico de operações. Muitas formas e funções podem ser agregadas a soluções como essa. Vamos sintetizar a arquitetura de uma proposta.

Vamos considerar que cada peça de montagem tenha um código de barras ou QR Code e nesse código tenhamos as seguintes informações:

- Modelo da peça

- Lote

- Fornecedor

Determinamos um posto de trabalho com um tempo de ciclo, sinalização decomeço e fim de operação a partir de sensores ou CLP e cadastramos em bases de dados uma relação de tipo de montagem com código de peças esperadas.

Ao iniciar uma operação é necessário identificar o produto a ser trabalhado. A identificação pode ser através de scanners manuais ou automáticos, antenas RFID, Sistemas de Visão, sensores, informações de um CLP central ou até pela Ordem de Produção do Sistema Corporativo (MES).

Com a identificação do produto e seu modelo, podemos buscar em base de dados ou em tempo real no Sistema Corporativo, as características relevantes para determinado posto de trabalho e assim auxiliar o sucesso da operação, através de sua conferência. A conferência se dá pelo código de barras ou QR Code da peça e o mais indicado é que seja feita de forma automática, para não atrapalhar assim a vida do operador. Em caso de sucesso o ideal é que seja feito um registro em base de dados do sistema corporativo que a operação foi feita correta e qual o modelo e lote de peças foi usado para determinada Ordem de Produção. Em caso de negativo podemos seguir algumas linhas:

- Geração de alarme para correção da operação

- Parada de linha

- Registro no Sistema Corporativo que determinada operação está com falha e deverá ser conferida posteriormente;

- Este registro deverá incluir qual peça e de qual lote foi montada em determinada Ordem de Produção;

- Envio de mensagens, email ou SMS para determinado departamento informado da falha;

De posse desses dados no Sistema, podemos montar relatórios de histórico de produção indicando quais postos de trabalho possuem maior incidência de falhas de montagem e assim gerar ações de melhoria.

Sistemas de informação conectados ao chão de fábrica podem ter funções simples de aplicar porém com resultados de grande impacto nos negócios da empresa. Os impactos são desde de diminuição de custos de retrabalho a melhoria da imagem da empresa e satisfação dos clientes.

O mais incrível no registro de informações de lotes de peças no Sistema Corporativo é que o custo de recalls cai absurdamente quando pensamos que sabemos exatamente qual o lote apresentou problemas. Podemos reduzir um recall de centenas de milhares de produtos a algumas dezenas.